Silencer Mk III 400W, analisi Pt.2

Ora procediamo invece all’analisi delle componenti all’interno della scocca di protezione esterna.

ATTENZIONE: Ricordiamo che questa procedura, per via della rimozione delle quattro viti e della rottura del sigillo di garanzia, invalida quest’ultima. L’apertura quindi è altamente sconsigliata a meno che non sia scaduta la garanzia e che sia necessario cambiare la ventola, o eseguire direttamente riparazioni o misurazioni (da effettuare solo da personale esperto e qualificato).

Una volta aperto il cabinet esterno possiamo notare il sistema di dissipazione, tutto sommato appropriato rispetto al wattaggio particolarmente ridotto. Ora analizzeremo le varie componenti dell’alimentatore in questione quindi procediamo per ordine.

Primario : comparti di filtrazione delle EMI ed RFI

Come prima cosa troviamo il sistema di filtraggio delle emissioni emettromagnetiche e radio, precisamente l’EMI/RFI Transient Filter. Posizionato necessariamente dietro all’ingresso della corrente AC include un condensatore ad X, due condensatori ad Y ed un induttore. Questa configurazione la troviamo ripetuta nella scheda principale, dove è possibile individuare anche un varistore (MOV, Metal Oxide Varistor) ovvero sostanzialmente una resistenza, voltaggio-dipendente, che protegge l’alimentatore ed il sistema da picchi di voltaggio provenienti dalla rete elettrica esterna. Se un alimentatore non è dotato di un MOV nell’EMI/RFI Transient Filter si dovrebbe sempre utilizzare il proprio sistema con un gruppo di continuità (o UPS), che agirà da filtro a protezione dei picchi di voltaggio, che potrebbero danneggiare seriamente non solo l’alimentatore stesso ma anche l’intero sistema! Di solito questa componente viene rimossa per ragioni di costo di produzione, e progettazione, il che significa che saremo davanti ad un modello il cui fine ultimo, se vogliamo, non è certamente l’appartenenza ad una fascia elevata di prodotti.

Primario : switch primario e bridge rectifier

Il rectifier del ponte è il modello GBU806, il cui scopo è convertire la corrente AC in DC, aumentando il voltaggio. Qui risiede l’Active Power Factor Correction, altresì detta APFC, ovvero un convertitore AC/DC che controlla la corrente fornita all’alimentatore mediante un controller PWM ; questo convertitore viene a trovarsi successivamente al bridge e fondamentalmente separa il voltaggio DC in piccoli pacchetti ad impulsi costanti. I MOSFETs di switching utilizzati sono due FDP18N50 ed il condensatore della sezione APFC è invece è il giapponese Chemi-Con (390μF, 400V, 105°C, KMQ series).

Trasformatore

Il controller PFC/PWM ICEICS02 è ancorato al PCB principale e posizionato verticalmente; per dovere di completezza riportiamo che il controller PWM utilizzato è il Fairchild FSQ0165R. La funzione principale del controller PWM è di regolare il voltaggio in uscita e controllare l’ammontare di energia fornita al carico finale, ovvero al sistema. Nell’output rectifier viene filtrata, e conseguentemente rettificata, l’onda di switching ad alta frequenza creata dagli switch stessi (MOSFETs), che poi viene indirizzata verso il secondario, successivo al trasformatore. Come design di rettifica ne viene utilizzato uno passivo, tramite gli SBRs ( Schottky Barrier Rectifiers); al contrario, nei design attivi, vengono utilizzati i MOSFETs al posto degli SBRs. Nei modelli di ultima generazione invece viene utilizzato un particolare tipo di topologia, che utilizza una combinazione di induttori e condensatori modellando il voltaggio e le onde di corrente grazie agli switchers MOSFETs. Questo permette uno switch molto leggero (in pratica a voltaggio assente), che riduce drasticamente le EMI ed RFI, minimizzando anche le perdite nel processo di switching; così facendo viene incrementata l’efficienza complessiva. In teoria, l’utilizzo della topologia a risonanza LLC può portare persino a livelli di efficienza del 93/95% . Oltre a ciò però può essere utilizzato un design semi-sincrono, ibrido, nel quale vengono usati sia MOSFETs che SBRs per ridurre i costi ed incrementare l’efficienza tramite design passivi, come in questo caso. Per questa tipologia di design solitamente non vengono utilizzati MOSFETs per la generazione della -12V, per via del carico molto basso, inferiore ad un A, quindi viene utilizzato un diodo. Per la 5VSB invece viene utilizzato un circuito indipendente con un singolo trasformatore, come possiamo vedere nella foto del Silencer MKIII 400W. Dato il wattaggio molto basso in questo caso viene usata una regolazione di gruppo, ovvero una metodologia usata per alimentatori a basso wattaggio oppure semplicemente low-cost. Vengono utilizzati due coil, il più grande per le rail 12V/5V ed il più piccolo per la 3.3V. Qui viene regolato il bilanciamento tra i diversi carichi e quindi è una delle parti più importanti dell’alimentatore; se ad esempio è richiesto un carico molto elevato sulla rail dei +12V e se al contempo il carico sulla 5V è basso, il voltaggio sulla +12V verrà rialzato e conseguentemente anche quello della 5V. In questo caso molti alimentatori falliscono nel tentativo di tenere bilanciate le rail entro il 5%, positivamente e negativamente, nei test Crossload. La rail da 3.3V generalmente viene regolata tramite un sistema di derivazione a partire dalla 12V. Ricordiamo che oltre alla regolazione di gruppo esistono anche la regolazione indipendente, avente ben tre coil (una per ogni rail quindi appunto indipendente) ed infine la DC-DC conversion, che non prevede nemmeno un singolo coil, se non per una finalità di filtraggio del segnale in entrata.

Secondario : output rectifier e meccanismi di protezione

Nel secondario è stato utilizzato un design di tipo passivo, già spiegato precedentemente, mediante il quale le singole rail sono generate tramite dei diodi SBRs (Schottky Barrier Diodes). La rail da +12V è gestita da tre 30A50CT mentre la 3.3V e 5V sono regolate da due STPS30L30CT. Confermiamo qui la regolazione di gruppo tramite l’adozione di due filtri induttivi del circuito di alimentazione, che eliminano il ronzio della rete insieme ai condensatori elettrolitici (i cosiddetti toroidal chokes). Tutti i condensatori del secondario sono sempre i medesimi e giapponesi Chemi-Con, certificati per lavorare fino a 105 gradi centigradi. Come sistema di protezione è presente il controller HY-510N, avente una piccolo add-in board (PCB verticale quindi) che però provvede solo a protezione standard (overvoltage e undervoltage). La qualità delle saldature del PCB principale e delle AIB (add-in-boards) è buona.

Riportiamo il sito del produttore dei condensatori giapponesi montati su questo alimentatore: http://www.chemi-con.co.jp/e/index.html . E’ presente della colla sul PCB, metodo necessario per la tipologia di produzione utilizzata, che consiste prima nel posizionamento delle componenti sul PCB inferiore, poi nella loro adesione al PCB stesso tramite l’adesivo termico ed infine l’inserimento dell’intera struttura nella macchina di saldatura a onda (senza Piombo presumibilmente). Così facendo si ottiene una qualità di assemblaggio, e conseguentemente di saldatura, migliore.

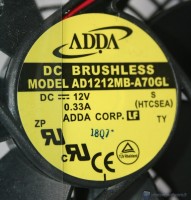

Meccanismi di dissipazione, ventola e rumorosità

Il dissipatore utilizzato per la sezione di switching consiste in due placchette passive che vengono raffreddate dalla ventola in immissione. Quest’ultima è una Adda AD1212HB-A71GL (120mm, 85.2CFM, 2200RPM, 39.1 dBA). Precisiamo che i valori di targa possono sembrare elevati ma è solo che un bene, questo significherà che sarà in grado di tenere a bada temeprature problematiche, qualora fosse necessario. Esiste un sistema di termoregolazione quindi non dovrete preoccuparvi del rumore, che in questo caso non risulta essere eccessivo o fastidioso. Dato anche il wattaggio complessivo non saranno necessari grandi sistemi di dissipazione.